晶硅太阳电池的两个发展方向分别是降低成本和提升效率。光伏行业竞争激烈,继续降低成本十分困难,但提升效率仍有较大空间。复合损失是影响电池效率的关键因素。对于铝背场(Al-BSF)传统电池结构和主流的PERC电池来说,电池背面金属/半导体界面缺陷密度较高,界面复合是造成效率损失的重要原因。为了降低界面复合损失,接触面积需要进一步减少。然而,接触面积占总电池面积的比例有一个下限,否则会造成接触电阻过大,导致填充因子(FF)降低,电池转换效率下降。另一个方式则是利用结对载流子的选择通过特性(有效提高一种载流子的输运,同时阻碍另一种载流子的通过),可大幅减少金属/半导体界面的复合。

这种钝化接触在两个方面上优异于其他传统电池结构:(1)金属/半导体界面的复合通过晶硅和金属接触之间的钝化层而减少;(2)多子可以由隧穿效应移动到金属接触,但少子因为载流子选择性不能从晶硅移动到金属接触。这种钝化接触可用本征非晶硅或者超薄氧化硅作为钝化层。基于非晶硅的钝化接触便是异质结电池结构或者HIT;基于SiO2的钝化接触和多晶硅的叠加结构便是TOPCon技术。因为异质结结构目前工艺过程中有温度限制,所以poly-Si/SiOx代替了非晶硅吸引到了众多研究者和企业的关注。

1.TOPCon钝化结构

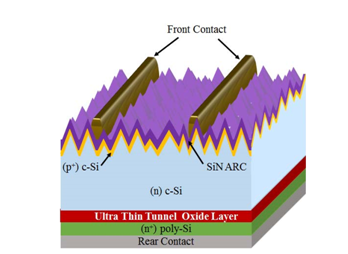

图1.TOPCon电池结构示意图

(图片来源/北方华创提供,下同)

TOPCon电池结构如图1所示,电池衬底为N型硅,正面掺杂硼形成p+发射极,在背面制备一层超薄氧化硅,然后再淀积一层掺杂多晶硅薄层,二者共同形成钝化接触结构。能够有效降低表面复合和金属接触复合,并与金属电极形成欧姆接触,相对于PERC电池,转换效率有较大提升空间。

1.1隧穿氧化层分析

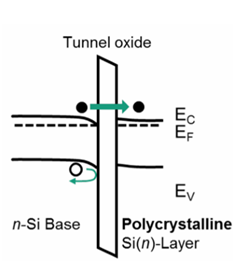

隧穿氧化层是一层厚度1~2nm的SiOx。通常SiOx作为绝缘层出现在半导体器件中,但由于SiOx介电层非常薄,不会阻碍多子的传输但会阻碍少子达到界面。多子通过隧穿原理实现输运,少子则由于重掺杂Poly-Si和Si之间的势垒难以通过该氧化层,因此可以显著降低界面复合,隧穿效应如图2所示。钝化接触结构中SiOx通过化学钝化降低Si基底与Poly之间的界面态密度,减少界面缺陷复合。可实现复合电流密度J0<10fA/cm2,开路电压接近甚至超过700mV。

图2.隧穿效应示意图

因为SiOx非常薄,在制备过程中非常容易生成针孔。载流子通过SiOx输运是量子隧穿效应,但通过针孔可以直接穿过。针孔的数量和SiOx的厚度对最终的效率都有直接的影响。载流子通过针孔输运时,Rs下降,FF升高,效率随着针孔数量的变化可达到一个最高值。但在高密度针孔区域进一步增强针孔输运,所有的性能参数(Voc,Jsc,FF)开始下降,导致效率降低。这个现象可以这样解释:在纯隧穿的条件下,非线性的J-V特性显示出高的衍生电阻,因此会导致FF的降低。当有针孔时,载流子也可以通过直接穿过SiOx,这可以降低Rs,因此会提高FF和效率直到达到最大值。然而,进一步提高针孔输运将会增加载流子的一个分流路径,减小结的势垒高度,降低Voc。针孔数量增加也会降低钝化性能,提高表面复合,降低电池性能。因此在超薄氧化硅钝化层中一定合适数量的针孔对于足够厚的SiOx(例如1.5nm)是必须的,这对于提高FF很有必要。实际太阳电池中如果Voc很低,表明输运通道可能有太多针孔,这会导致钝化性能很差。所以,选择SiOx厚度和控制针孔密度是一个技术难点。

1.2掺杂多晶硅层分析

重掺杂多晶硅层对电池的钝化性能至关重要。首先,Poly层对超薄氧化层起保护作用,避免其遭到破坏。其次,对Poly层进行重掺杂形成高低结(n/n+-Si),能够有效降低载流子在背面的复合速率,进一步提高太阳能电池转换效率。重掺杂多晶硅工艺的参数对钝化性能十分关键,过高的扩散温度或者退火温度会使内扩散严重造成iVoc衰减,并且Poly层膜厚的降低也会导致磷原子内扩散到晶体硅中,降低iVoc。掺杂浓度对钝化性能有较大影响,杂质浓度较低范围内,钝化性能随着掺杂浓度升高而升高,但到峰值后开始随着掺杂浓度升高钝化性能急速下降。这反应了iVoc随着掺杂浓度的提高而下降是因为磷原子向晶体硅内扩散随着掺杂浓度的提高而提高,另一方面是由于磷原子在层中的扩散浓度高于固溶度而造成死层。隧穿电流是输运系数的函数,这由Si/SiOx之间的势垒高度决定,SiOx层界面的载流子浓度会决定势垒高度。所以,可以得出结论当poly层中掺杂浓度改变会导致隧穿电流改变。

2 .TOPCon工艺重点

TOPCon技术与n-PERT双面电池产线相兼容,可以通过对n-PERT双面电池产线简单的改造实现N型单晶双面TOPCon电池的规模化生产。隧穿氧化层可通过热氧法得到,降低氧气分压后,氧化速率缓慢,可得到厚度和均匀性可控的氧化硅膜层。poly层可通过高温下硅烷的热分解实现。

LPCVD设备可一站式完成隧穿氧化层和poly层的制备。热氧和淀积poly层两个工艺二合一能够大幅提高产能,降低设备成本,相对于其他设备有较大优势。热氧工艺完成后在低压状态下进行淀积poly层,除节约时间外,更重要的是能够对超薄氧化硅层起到保护作用,一方面使氧化层不会在出舟过程中被进一步氧化,失去隧穿效应;另一方面氧化层也不会在空气中被污染。

Poly层中掺杂磷有两种方式,分别是原位掺杂和非原位掺杂。原位掺杂是在淀积poly过程中直接掺杂。非原位掺杂是淀积poly层完成后,再进行掺杂。可选用两种方式,一是离子注入加退火,二是磷扩散。离子注入工艺单面性较好,但是设备昂贵,产能低,大规模量产设备成本较高。磷扩工艺单面性稍差,但可以通过工艺设计可以解决这个问题,并且磷扩散设备在光伏市场上已经十分成熟,价格较低,工艺也非常稳定。综合考虑,在TOPCon电池量产中,LPCVD完成隧穿氧化层和Poly层的制备,再进行磷扩散是性价比最优选择。

3.LPCVD设备优势

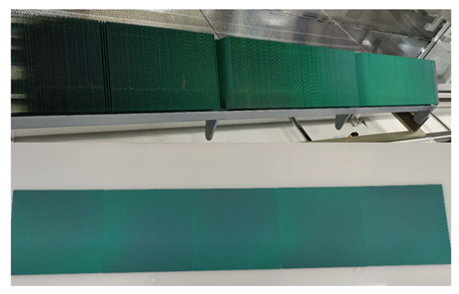

图3北方华创LPCVD设备

我们采用北方华创HORIS L8574A系列LPCVD设备,如图3所示。该设备是针对TOPCon电池研发的卧式LPCVD,能够完成TOPCon电池背面隧穿氧化层和Poly层的制备,具有以下优势:第一、产能大。该机型为量产型LPCVD,每台设备5根炉管,单管1200/1600片两种可选;第二、工艺效果优异,具体数据见下文:

图4poly膜厚160nm整舟和不同温区硅片镀膜情况(在带有氧化层法的硅衬底上淀积poly,通过颜色反映膜厚均匀性)

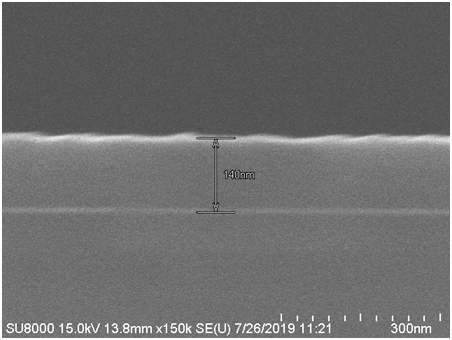

图5淀积poly后SEM截面照片

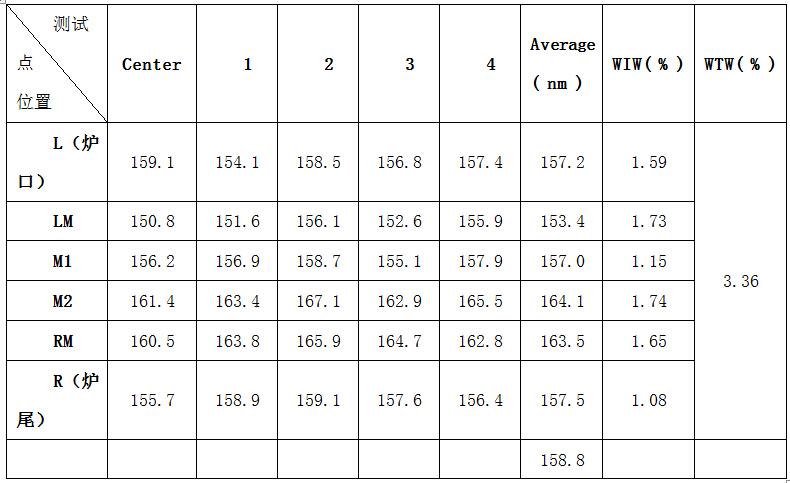

表1 1600片LPCVD 淀积poly层膜厚结果

由图4可以看出,整舟硅片淀积poly后颜色一致,六个温区各取一片测试,外观颜色基本无差别,可初步判断poly层膜厚均匀性良好。采用SEM观察淀积poly层后的硅片截面,如图5所示,可以清晰分辨出由氧化层隔开的poly层。使用椭偏仪对poly层厚度进行精确测量,膜厚和均匀性见表1,膜厚均值158.8nm,片内均匀性<2%,片间均匀性<4%,该工艺已实现TOPCon电池产线稳定量产。

总结

本文分析了TOPCon电池的核心钝化接触结构,隧穿氧化层和重掺杂poly叠层结构能够取得卓越的钝化效果。LPCVD设备可完美实现二合一工艺,很好地满足产线需求。随着设备和技术路线的日益成熟,TOPCon电池成为了近期光伏行业的发展潮流。设备供应商还应继续提高设备性能和产能,才能更有效地促进光伏行业的发展。

(本文作者/北方华创邓凌霄)