截止2020年底全国EVA总产能达到97.2万吨/年,其中斯尔邦石化以30万吨/年产能位居全国第一。目前国内EVA市场一直处于供不应求的态势,为了满足日益增长的旺盛需求,EVA厂家纷纷实施扩能计划。预计到2022年底我国EVA总产能将达到247.2万吨/年,行业竞争将会十分激烈。

乙烯-醋酸乙烯酯共聚物(EVA),是一种通用高分子聚合物,可燃,燃烧气味无刺激性。与传统材料PE相比,EVA性能改善主要体现在弹性、柔性、光泽性、透气性等方面,另外,它的耐环境应力开裂性得到了提高,对填料的受容性增大,可以采用加入较多增强填料的方法来避免或减少EVA力学性能的下降。

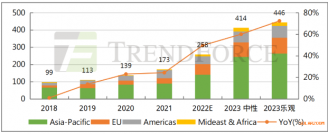

光伏发电需求助推行业进一步增长

我国EVA主要用于功能性棚膜、包装膜、鞋材、热熔胶、电线电缆和太阳能光伏等。伴随着国内产业结构调整,EVA行业呈现差异化发展。发泡鞋材、薄膜属于EVA树脂的传统应用领域,需求接近饱和,消费占比有所萎缩。

与此同时,随着我国光伏产业、预涂膜技术和无卤阻燃电缆的发展,太阳能电池、涂覆、电线电缆已成为EVA树脂的重要应用领域,需求稳步增长。

未来,光伏发电作为国家大力扶持的新清洁能源项目,未来将会持续增长,这将大力推动我国EVA下游光伏行业发展,对EVA的需求量将保持快速增长态势,继续作为EVA下游需求增长的主要市场。

目前全国EVA产能达到97.2万吨

目前我国EVA生产企业均采用高压本体聚合工艺,根据所采用反应器的不同,高压法连续本体聚合工艺又分为管式法(主要用于薄膜)和釜式法(主要用于发泡、涂覆、热熔胶、电缆等领域)两种生产工艺。

截止2020年底我国EVA总产能达到97.2万吨/年,其中斯尔邦石化以30万吨/年产能位居全国第一,包括一套20万吨的管式装置和一套10万吨的釜式装置。斯尔邦石化EVA装置采用的是德国巴塞尔技术,其中管式法装置的操作压力高为3000bar,专利转让产品牌号多达9个,产品的密度及熔融指数范围宽,VA含量最高达40%,熔融指数(MFI)最高可达150,在行业中处于领先地位;其次是燕山石化和扬子巴斯夫均为20万吨/年产能。

从生产工艺来看,国内采用管式法工艺的产能为60万吨/年,约占总产能的61.7%;采用釜式法工艺的产能为37.2万吨/年,约占总产能的38.3%。反映出目前国内产能主要集中在传统的薄膜应用领域。

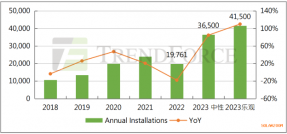

近两年规划新增产能超百万吨

目前国内EVA市场一直处于供不应求的态势,为了满足日益增长的旺盛需求,EVA厂家纷纷实施扩能计划。受疫情影响,原计划在2020年投产的4套EVA装置全部推迟至2021年,预计2021年将有5家共计90万吨/年的EVA装置投产,到2021年底,我国EVA总产能将达到187.2万吨/年;到2022年底我国EVA总产能将达到247.2万吨/年,行业竞争将会十分激烈。

以上数据及分析来源参考前瞻产业研究院发布的《中国高分子发泡材料行业产需预测与发展模式转型分析报告》,同时前瞻产业研究院提供产业大数据、产业规划、产业申报、产业园区规划、产业招商引资、IPO募投可研、招股说明书撰写等解决方案。

来源:前瞻产业研究院